// ЛУЧШАЯ УСЛУГА ПО СБОРКЕ ГИБКИХ ПЕЧАТНЫХ ПЛАТ (FPC)Услуга по сборке гибких печатных плат

Гибкие печатные платы (FPC) являются критическим компонентом, используемым в широком спектре электронных устройств, от смартфонов и планшетов до аэрокосмических приложений. Благодаря своим компактным размерам и легкому дизайну, гибкие печатные платы обеспечивают надежное и эффективное решение для соединения различных компонентов. Однако, учитывая множество доступных вариантов их сборки, выбор правильного метода может быть сложной задачей. В этой статье мы рассмотрим ключевые этапы процесса сборки гибких печатных плат, включая выбор материала подложки, размещение технологий сквозного монтажа и поверхностного монтажа, пайку, тестирование и контроль качества. Следуя отраслевым стандартам и используя передовое оборудование и методы инспекции, мы можем гарантировать, что конечный продукт соответствует ожидаемым стандартам производительности.

//КОНТРАКТНОЕ ПРОИЗВОДСТВО ЭЛЕКТРОННЫХ ИЗДЕЛИЙИзготовление Печатных Плат И Сборка Печатных Плат

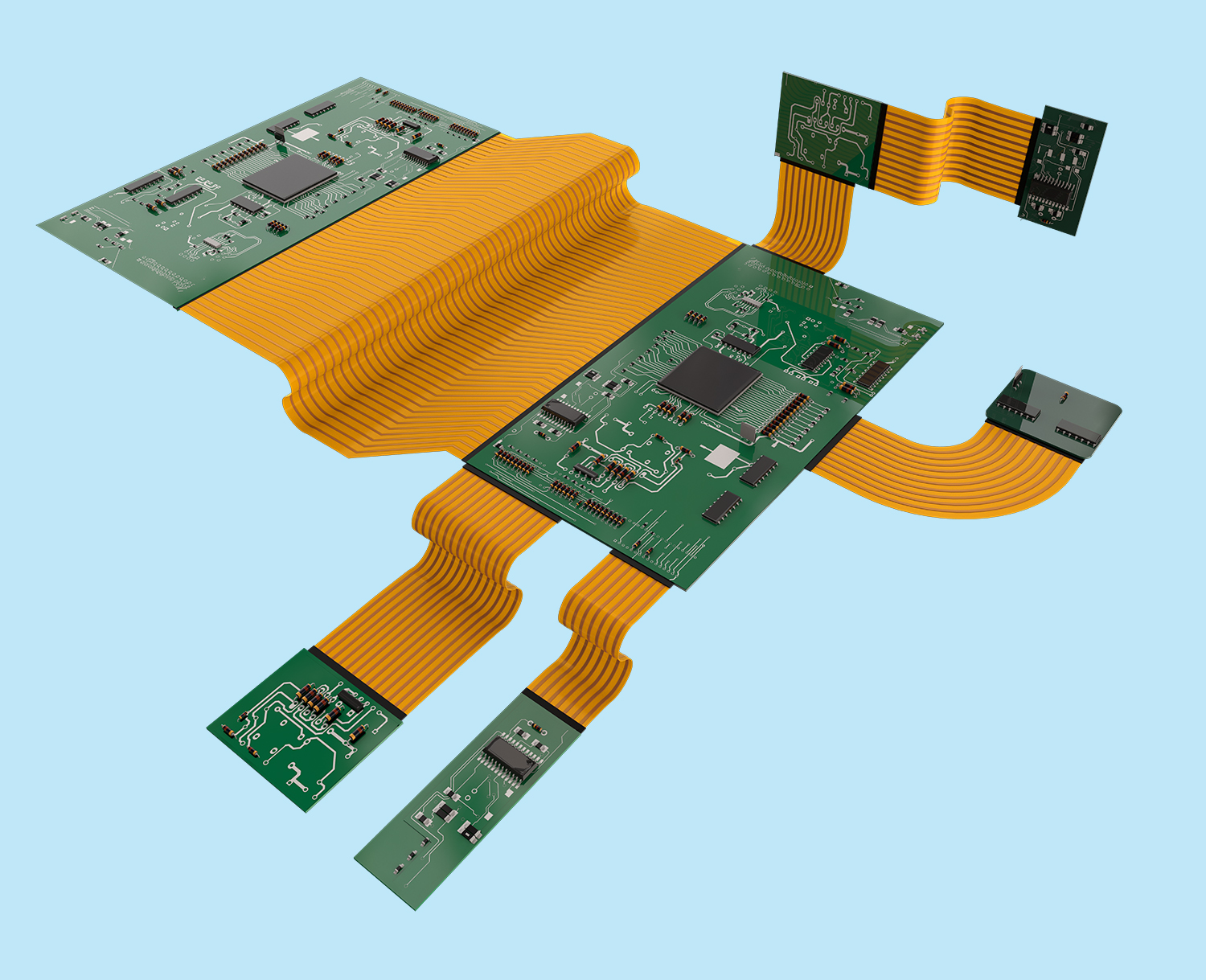

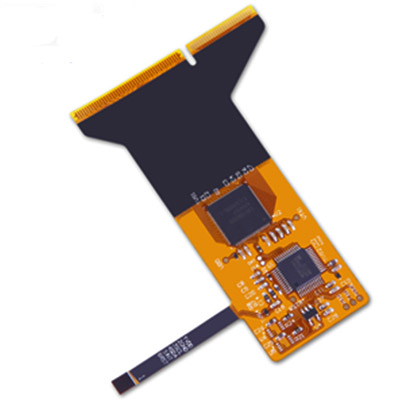

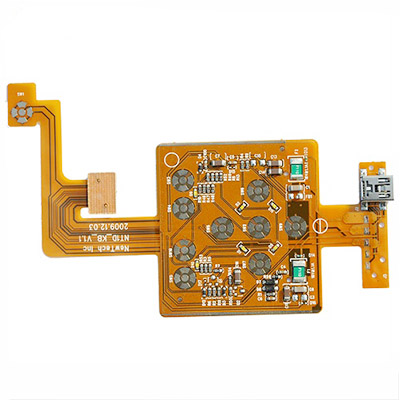

Гибкая сборка печатной платы ДВОЙНОГО ДОСТУПА

Сборка гибких печатных плат (FPCB)

Гибкая сборка печатной платы

Гибкая сборка печатной платы

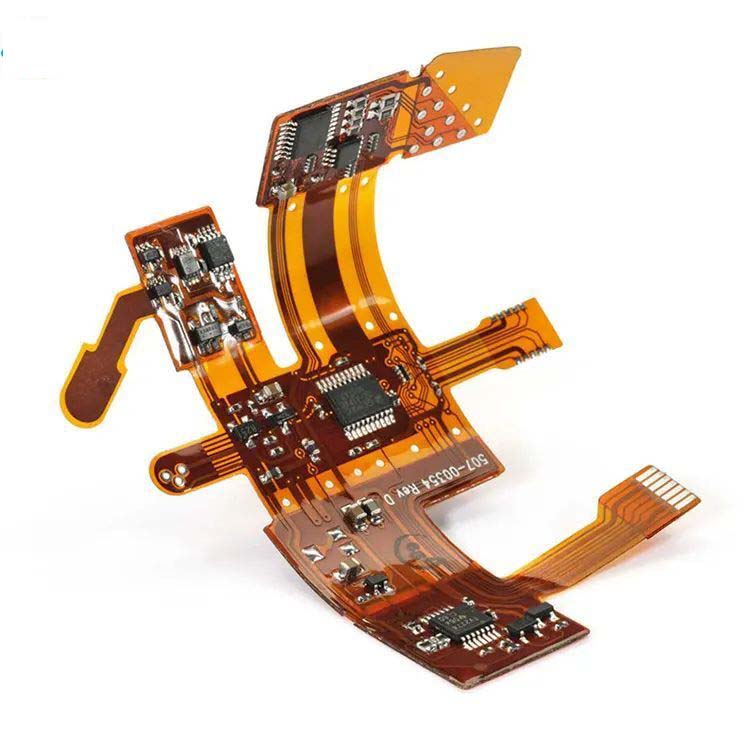

Коммуникационная сборка гибкой печатной платы

Camera Module Flex PCB Assembly

Гибкая печатная плата дисплея в сборе

Носимый гибкий узел измерения температуры

Гибкая печатная плата для медицинской электроники

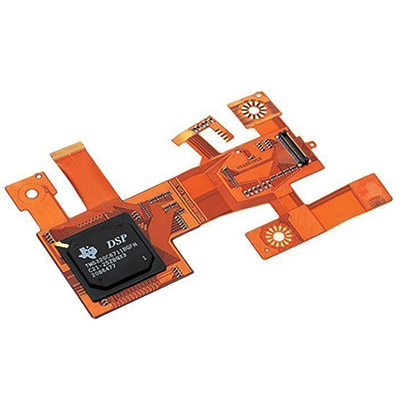

Что такое гибкая печатная плата?

Гибкая печатная плата — это тип печатной платы, которую можно сгибать, складывать и сворачивать. По сравнению с традиционными жесткими печатными платами они тоньше, легче и более гибкие по форме. Они состоят из гибких базовых материалов и проводящих цепей с помощью специальных методов обработки и технологий для достижения гибкости.

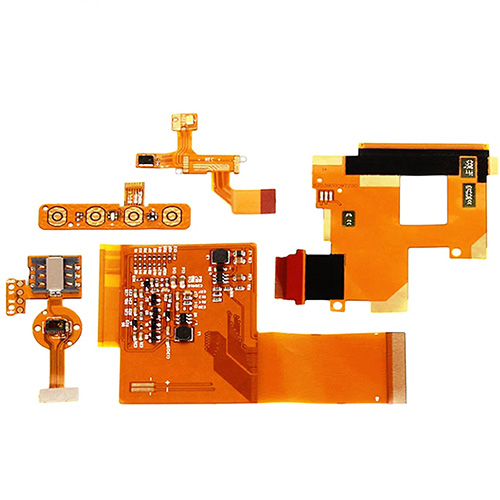

Область применения гибкой печатной платы

Гибкая печатная плата стала незаменимой частью многих областей электронных устройств, таких как мобильные устройства, бытовая электроника, медицинское оборудование и т. д. Поскольку гибкие печатные платы обладают превосходной адаптируемостью и гибкостью, им можно придавать различные формы и размеры, чтобы адаптироваться к различному пространству. ограничения и особые требования. Например, их можно интегрировать в компактные электронные устройства или использовать для подключения различных модулей и компонентов.

Преимущества и ограничения гибкой печатной платы

По сравнению с традиционными жесткими печатными платами гибкие печатные платы имеют следующие преимущества:

- Легкий и тонкий: гибкая печатная плата легче и тоньше жесткой, что делает ее подходящей для использования в устройствах с небольшими ограничениями по пространству.

- Гибкость: гибкую печатную плату можно сгибать, складывать и сворачивать, адаптируясь к различным требованиям сложной формы.

- Разнообразная проводка: по сравнению с жесткими печатными платами гибкая печатная плата может быть подключена в любом направлении и под любым углом в зависимости от потребностей.

- Отличные электрические характеристики: гибкая печатная плата имеет отличные электрические характеристики, такие как высокочастотная передача, контроль импеданса и т. д.

Однако в процессе фактического производства гибкие печатные платы также имеют некоторые ограничения:

- Высокая стоимость: из-за высокой стоимости производства цена за единицу продукции относительно высока, а технология обработки требует большого спроса.

- Сложная конструкция. Из-за своей гибкости и сложности разработка гибкой печатной платы является относительно более сложной задачей, требующей опытных дизайнеров и технического персонала.

- Плохая долговечность: по сравнению с жесткими печатными платами долговечность гибких печатных плат не так хороша, как у последних. Он также не подходит для сценариев сгибаний с большим количеством повторений.

Введение в процесс сборки гибкой печатной платы

I. Подготовительные работы перед сборкой гибкой печатной платы

1. Выбор наиболее подходящего материала подложки.

Гибкие печатные платы состоят из гибких базовых материалов и проводящих цепей. Выбор материала подложки определяет общую гибкость и долговечность всей печатной платы. Обычные материалы подложек для гибких печатных плат включают полиимид (PI), полиэстер (PET) и полиэтиленнафталат (PEN). Каждый из этих материалов имеет разные характеристики и подходит для разных целей. Например, материал PI обладает устойчивостью к высоким температурам и превосходной механической прочностью, что делает его идеальным для использования в суровых условиях, таких как аэрокосмическая и военная промышленность. С другой стороны, ПЭТ-материал относительно недорог и широко используется в бытовой электронике.

При выборе материала подложки важно учитывать такие факторы, как термостойкость, гибкость и механические свойства, а также сценарии применения. Только выбрав наиболее подходящий материал подложки, мы можем гарантировать качество и производительность конечного продукта.

2. Проверка соответствия чертежа требованиям.

Прежде чем приступить к процессу сборки, важно проверить, соответствует ли чертеж конструкции требованиям. Различные типы конструкций печатных плат имеют разные требования, такие как ширина дорожек, размер контактных площадок, диаметр отверстий и т. д. Перед производством убедитесь, что все проектные характеристики соответствуют требованиям производителя. Также важно тщательно просмотреть макет дизайна, чтобы избежать ошибок макета, которые могут повлиять на функциональность конечного продукта.

3. Компоненты SMT и THT

Компоненты SMT и THT — это два типа органических электронных компонентов, которые необходимо подготовить перед сборкой.

Компоненты SMT размещаются непосредственно на поверхности печатной платы и припаиваются к проводящим цепям с помощью паяльной пасты. Они требуют меньше места, чем компоненты THT, и подходят для небольших печатных плат.

Компоненты THT имеют выводы, которые проходят через отверстия на печатной плате и затем припаиваются к проводящим цепям. Они требуют больше места, чем компоненты SMT, и обычно используются в печатных платах большего размера.

Перед сборкой убедитесь, что все компоненты SMT и THT правильно подготовлены и соответствуют спецификациям производителя.

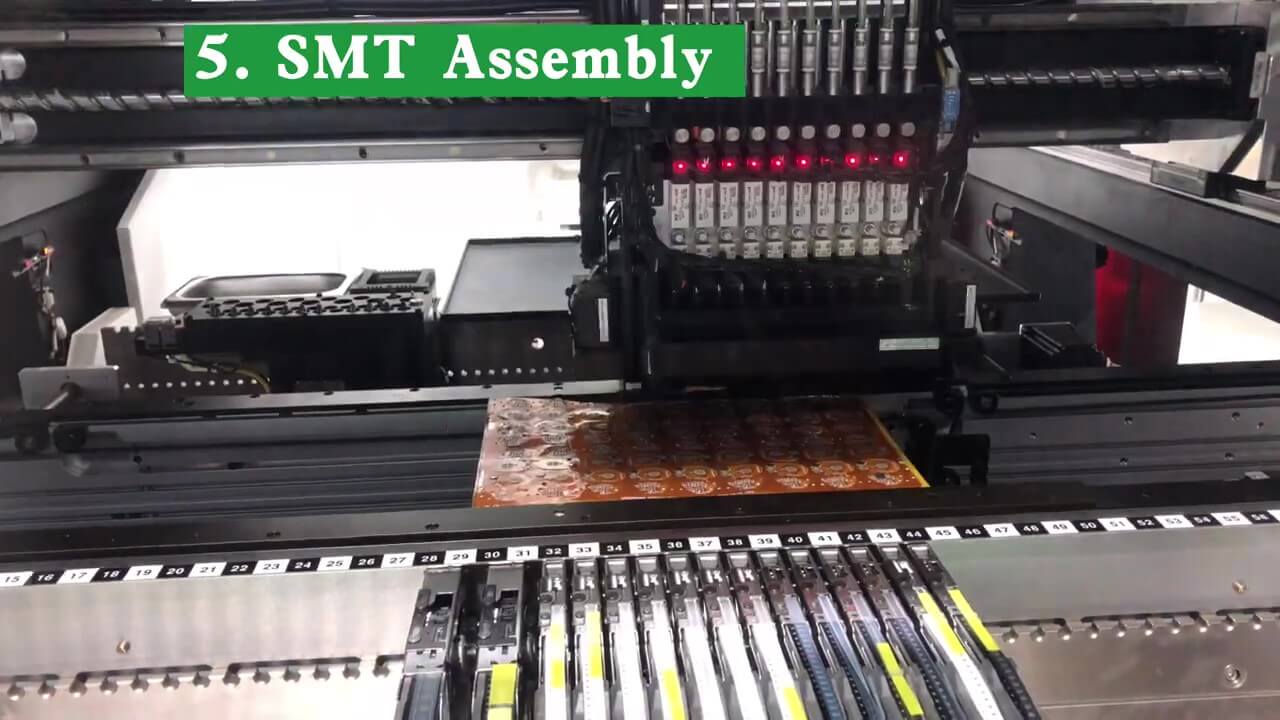

II. Процесс сборки гибкой технологии поверхностного монтажа печатных плат (SMT)

Сборка SMT — наиболее распространенный метод сборки гибких печатных плат. Он предполагает размещение компонентов поверхностного монтажа непосредственно на поверхности гибкой печатной платы, а затем припайку их к проводящим цепям с помощью паяльной пасты. Процесс сборки SMT можно разбить на три основных этапа:

1. Размещение компонентов SMT

Первым шагом в процессе сборки SMT является нанесение слоя паяльной пасты на проводящие площадки гибкой печатной платы. Паяльная паста представляет собой смесь крошечных шариков припоя, взвешенных во флюсе. Флюс помогает очистить поверхность токопроводящих площадок и предотвращает окисление в процессе пайки.

После нанесения паяльной пасты компоненты SMT помещаются на пасту в назначенных местах. Высокоскоростные машины для захвата и размещения позволяют быстро и точно размещать компоненты SMT. Перед установкой важно убедиться, что все компоненты не имеют повреждений и загрязнений, которые могут повлиять на качество конечного продукта.

2. Пайка

После того, как все SMT-компоненты будут помещены на паяльную пасту, следующим шагом будет их припайка к проводящим цепям. Существует несколько типов методов пайки, такие как пайка оплавлением, волновая пайка и селективная пайка.

Пайка оплавлением — наиболее часто используемый метод сборки SMT. Он включает в себя нагрев всей сборки с использованием конвейерной печи или печи оплавления до тех пор, пока паяльная паста не расплавится и не образует связь между компонентом и площадкой. Температурный профиль необходимо тщательно контролировать, чтобы избежать перегрева или недогрева, которые могут вызвать такие дефекты, как надгробия, пустоты или холодные швы.

Пайка волной — это альтернативный метод, в котором для крепления компонентов к печатной плате используется волна расплавленного припоя. Этот метод не идеален для компонентов SMT, но его все же можно использовать с некоторыми компонентами со сквозными отверстиями.

Селективная пайка — это новый метод, в котором используется сопло, управляемое роботом, для нанесения припоя только на определенные участки сборки. Этот метод полезен для сборок сложной формы и снижает риск перегрева или недогрева.

3. Проверка

После установки SMT и пайки последним этапом является проверка. AOI (автоматизированный оптический контроль) и рентгеновский контроль — два популярных метода проверки компонентов SMT.

AOI использует оптические камеры и передовые программные алгоритмы для обнаружения любых дефектов или ошибок при размещении или пайке SMT-компонентов. Он обеспечивает быстрый и точный осмотр, который позволяет выявить такие проблемы, как отсутствие компонентов, неправильная полярность, перекос в размещении или недостаточное количество припоя.

С другой стороны, рентгеновский контроль использует рентгеновские лучи для просмотра внутренней структуры сборки и выявления любых скрытых дефектов. Этот метод особенно полезен для обнаружения проблем с компонентами шариковой решетки (BGA).

Подводя итог, можно сказать, что процесс сборки SMT требует пристального внимания к деталям на каждом этапе, чтобы обеспечить высококачественный конечный продукт. Следуя лучшим отраслевым стандартам и используя современное оборудование и методы контроля, мы можем добиться надежных и стабильных результатов.

Существует два способа крепления гибкой печатной платы на несущей плате:

а. Фиксация односторонней лентой: закрепите четыре угла гибкой печатной платы на несущей плате с помощью высокотемпературной односторонней ленты, при этом смещение или деформация FPC не допускаются. Вязкость ленты должна быть умеренной, она должна легко отклеиваться в последующем процессе, на ФПК не должно оставаться остатков клея.

б. Крепление двусторонним скотчем: сначала наклейте термостойкую двустороннюю ленту на несущую плату, а затем наклейте FPC на несущую плату. В частности, следует отметить, что вязкость ленты также должна быть умеренной; в противном случае FPC легко порвется, когда его позже отклеят.

FPC не предъявляет особых требований к составу паяльной пасты, но предъявляет более высокие требования к печатным характеристикам паяльной пасты. Паяльная паста должна иметь хорошую тиксотропность, легко выниматься из формы и прочно прикрепляться к поверхности площадки FPC. Не должно быть никаких проблем, таких как плохое извлечение из формы, закупорка отверстия трафарета и разрушение после печати.

Печать паяльной пастой

Во-вторых, с помощью SMT-трафарета паяльная паста переносится на площадки гибкой платы.

Установка питателя

Сборка СМТ

Следует отметить, что хотя гибкая печатная плата закреплена на несущей плате, поверхность гибкой печатной платы все же не такая плоская, как жесткая. Поэтому необходимо точно установить высоту падения сопла и давление обдува устройства для укладки, а также необходимо уменьшить скорость движения сопла. Для этого необходимо, чтобы установочная машина имела функцию распознавания ПЛОХОЙ МЕТКИ.

III. Процесс сборки гибкой печатной платы по технологии сквозного монтажа (THT)

III. Технология сборки гибких печатных плат со сквозными отверстиями (THT) Процесс сборки THT — это еще один распространенный метод, используемый для сборки гибких печатных плат. Этот метод включает в себя размещение компонентов со сквозными отверстиями с выводами, которые проходят через отверстия на печатной плате, а затем припаивание их к проводящим цепям. Процесс сборки THT можно разбить на несколько основных этапов:

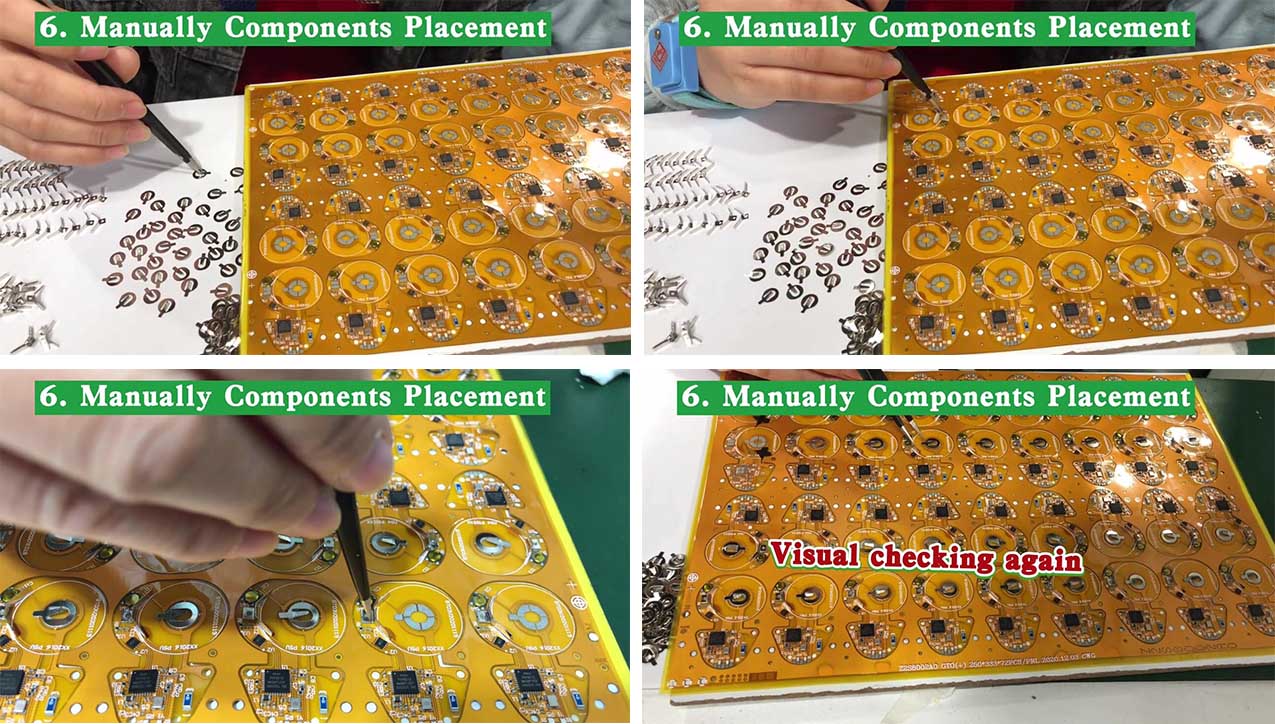

1.Размещение компонентов THT

Первым шагом сборки THT является размещение сквозных компонентов в назначенных местах на гибкой печатной плате. Дважды проверьте, что все компоненты не имеют повреждений и загрязнений, которые могут повлиять на качество конечного продукта.

2.Обрезка выводов компонентов

После установки компонентов лишние выводы компонентов, выступающие из нижней части печатной платы, необходимо обрезать во избежание короткого замыкания во время пайки. Используйте пару диагональных резаков или автоматический станок для обрезки, чтобы обрезать выводы как можно ближе к паяным соединениям.

3.Волновая пайка

После того как выводы компонентов обрезаны, следующим шагом является пайка волновой пайкой. В этом процессе печатная плата проходит через волну расплавленного припоя, который течет через отверстия на печатной плате и образует связь между выводами компонента и проводящими цепями. Температуру и скорость волны необходимо тщательно контролировать, чтобы обеспечить полное покрытие контактных площадок без перегрева или недогрева сборки.

4.Инспекция

После пайки волной последний этап — проверка. Визуальный осмотр, АОИ и рентгеновский контроль — три популярных метода проверки компонентов, проходящих через отверстия.

Визуальный осмотр включает визуальный осмотр сборки на наличие дефектов, таких как неполные паяные соединения, паяные перемычки или несоосные компоненты.

AOI использует оптические камеры и передовые программные алгоритмы для обнаружения любых дефектов или ошибок при размещении или пайке компонентов сквозного монтажа. Он обеспечивает быстрый и точный осмотр и может обнаружить такие проблемы, как отсутствие компонентов, неправильная полярность или перекос размещения.

Рентгеновский контроль использует рентгеновские лучи для просмотра внутренней структуры сборки и выявления скрытых дефектов. Этот метод особенно полезен для обнаружения проблем со сложными компонентами BGA.

Размещение компонентов вручную

После завершения расстановки компонентов вручную требуется повторная визуальная проверка.

Удалите картон

Пайка оплавлением

IV. Тестирование и контроль качества гибких печатных плат

Тестирование и контроль качества — важнейшие этапы процесса сборки, позволяющие гарантировать, что конечный продукт соответствует требуемым спецификациям и стандартам производительности. Процесс тестирования и контроля качества гибких печатных плат можно разбить на несколько основных этапов:

1.Визуальный осмотр

Первым шагом в тестировании и контроле качества является визуальный осмотр. Высококвалифицированные специалисты визуально проверяют собранные печатные платы, чтобы выявить любые серьезные дефекты или проблемы, такие как видимые повреждения, неправильное расположение компонентов или дефекты пайки. Эта проверка имеет решающее значение и гарантирует, что любые проблемы будут обнаружены на ранней стадии.

2.Электрические испытания

После визуального осмотра следующим этапом является электрическое тестирование. Доступно несколько методов тестирования, включая тестирование непрерывности, функциональное тестирование и тестирование летающего зонда.

Проверка непрерывности проверяет, что все проводящие цепи на печатной плате подключены правильно и между ними не возникает коротких замыканий. Функциональное тестирование проводится для проверки того, соответствует ли функциональность печатной платы желаемому результату. Тестирование летающими щупами — это автоматизированный тест, в котором используется роботизированная рука с щупами для проверки непрерывности между определенными точками на печатной плате.

3.Экологические испытания

После электрических испытаний следующим шагом является испытание на воздействие окружающей среды. Экологические испытания моделируют условия эксплуатации конечного продукта и проверяют, как гибкая печатная плата работает в различных условиях окружающей среды, таких как влажность, температура и вибрация. Эти тесты помогают обнаружить любые потенциальные неисправности, которые могут возникнуть во время фактического использования продукта.

4.Рентгеновский контроль

Рентгеновский контроль — еще один метод проверки гибких печатных плат. Этот метод проверки можно использовать для просмотра внутренней структуры сборки и выявления любых скрытых дефектов или проблем, таких как неправильное расположение компонентов, недостаточная пайка или соединения холодной пайки.

5.Процесс контроля качества

Помимо тестирования, необходим надежный процесс контроля качества, чтобы гарантировать, что конечная продукция соответствует ожидаемым стандартам качества или превосходит их. Комплексный процесс контроля качества должен включать ряд проверок, включая контроль качества поставщика, входной контроль материалов, внутрипроизводственный контроль, тестирование конечной продукции и поддержку после поставки.

Контроль качества поставщиков предполагает оценку качества материалов и деталей, поставляемых сторонними поставщиками, а входной контроль материалов предполагает проверку всех комплектующих и материалов, использованных в процессе сборки.

Внутрипроизводственный контроль включает в себя мониторинг процесса сборки на каждом этапе, чтобы убедиться в его соответствии требуемым спецификациям. Эта проверка помогает обнаружить любые проблемы на раннем этапе и предотвратить их дальнейшее распространение в производственном процессе.

Окончательное тестирование продукта проводится после сборки, чтобы убедиться, что собранные печатные платы соответствуют ожидаемым стандартам производительности или превосходят их. Поддержка после поставки включает предоставление помощи и поддержки клиентам в случае возникновения каких-либо проблем с конечным продуктом.

Штамповка

На этом сборка гибкой печатной платы завершена. Ключевыми факторами в процессе гибкой электронной сборки являются точное позиционирование FPC и разумная фиксированная гарантия качества. Процесс сборки гибкой печатной платы, предварительное запекание, печать паяльной пастой, нанесение исправлений, пайка оплавлением и т. д. гибкой печатной платы сильно отличаются от процесса сборки жесткой печатной платы. Сложность также более невероятна. Чтобы обеспечить окончательное качество сборки гибкой печатной платы, каждый процесс должен строго выполняться в соответствии с различными правилами и с соблюдением наилучшего контроля качества.

Основное оборудование и материалы, необходимые для сборки гибкой печатной платы, включают паяльную пасту, трафарет SMT, несущую плату, ткань для защиты от пыли, перчатки, смеситель паяльной пасты, принтер для паяльной пасты, машину для нанесения, печь для оплавления, чистящую машину, увеличительное стекло, тестер AOI, Испытательное оборудование ICT и FCT и т. д. Различные заводы по сборке печатных плат имеют различное оборудование и его количество.

// ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ (FAQ)Часто Задаваемые Вопросы

Сборка гибких печатных плат

Выбор действительно зависит от вашего применения. Если важны вес, портативность и пространство устройства, предпочтение отдается гибким печатным платам. Гибкая плата может изгибаться во время использования, что позволяет учитывать больше дизайнерских решений. Она также обеспечивает большую надежность, поскольку имеет меньше межсоединений.

Фактически, они прочнее в плане справления со стрессом, способности к изгибу, гибкости и многого другого.

Идеально размещать компоненты в местах, где гибкая плата имеет усилитель или была ригидизирована.

Абсолютно. Независимо от сложности конструкции или количества слоев, наши команды полностью готовы предложить вам надежную продукцию.

Обычно жесткие доски стоят дешевле, чем гибкие. Однако использование гибкой печатной платы снижает потребность в ряде компонентов, поэтому вы получаете снижение затрат на материалы и сборку.

Да. Наши специалисты известны своим кропотливым процессом и навыками переработки гибких печатных плат.

У нас есть надежная команда поддержки клиентов, на которую вы можете положиться.

Будьте уверены, у нас есть надежные протоколы испытаний, включающие электрические и функциональные испытания.

Проектирование гибких печатных плат предполагает решение проблем, связанных с выбором материала, конструктивными ограничениями, управлением температурным режимом, точностью изготовления и механическими нагрузками. Успешный проект гибкой печатной платы требует тщательного планирования и учета этих факторов, чтобы гарантировать, что конечный продукт будет надежным, долговечным и отвечающим требованиям к производительности приложения. Решая эти трудности, дизайнеры могут создавать гибкие печатные платы, которые эффективно отвечают потребностям современных, ограниченных в пространстве и динамически изменяемых приложений.